Cosa sono i software ERP e MRP

In un’azienda manifatturiera dove la gestione efficiente delle risorse è fondamentale, i sistemi di pianificazione delle risorse aziendali (ERP) e i sistemi di pianificazione delle risorse di produzione (MRP) giocano un ruolo cruciale.

Entrambi i sistemi si concentrano sulla pianificazione e la gestione delle risorse, ma esistono differenze significative tra ERP e MRP.

Leggi questo articolo per scoprire quali sono le caratteristiche principali e i vantaggi di ciascun sistema e come possono interagire tra loro per aiutarti ad ottimizzare la tua attività.

MRP significato

Innanzitutto, cosa significa MRP? Nel mondo della produzione, l’acronimo si riferisce ai sistemi software di pianificazione dei fabbisogni di materiale, in inglese: Material Requirements Planning.

Un sistema MRP è progettato per ottimizzare la gestione della produzione e dell’inventario. La sua funzione principale è garantire la disponibilità dei materiali necessari per la produzione, nel momento giusto e nelle quantità richieste, per mantenere la produzione efficiente e ridurre i tempi di inattività.

Queste soluzioni software sono particolarmente utili nell’industria manifatturiera perché il loro scopo principale è quello di determinare quali materiali sono necessari, in che quantità e quando, in modo da garantire che la produzione proceda senza intoppi e che le scorte siano mantenute a livelli ottimali. Ciò consente di evitare perdite di produttività dovute a tempi di inattività.

Il sistema MRP si concentra sulla programmazione delle attività di approvvigionamento dei materiali, dalla pianificazione degli ordini all’acquisto dei materiali grezzi e alla gestione delle scorte.

Il successo dell’implementazione di un Material Requirements Planning dipende dalla precisione dei dati di input, come le previsioni di vendita, i lead time di produzione e acquisto, e i livelli di inventario attuali.

Gli obiettivi di base di un sistema MRP comprendono:

-

Gestione efficiente delle scorte: Uno degli obiettivi principali dell’MRP è garantire che le scorte di materiali siano gestite in modo ottimale. Ciò significa che i materiali necessari per la produzione devono essere disponibili al momento giusto e nella quantità adeguata, evitando sia la carenza che l’eccesso di stock. L’MRP aiuta a determinare le necessità di approvvigionamento e a pianificare gli ordini di acquisto o produzione per mantenere un equilibrio ottimale delle scorte.

-

Ottimizzazione dei tempi di consegna: L’MRP mira a garantire che i prodotti finiti siano consegnati ai clienti nei tempi previsti. Utilizzando le informazioni sulle scorte, le capacità di produzione e le richieste dei clienti, il sistema MRP aiuta a pianificare e coordinare le attività di produzione in modo da rispettare i tempi di consegna concordati.

-

Pianificazione della produzione: Un altro obiettivo chiave dell’MRP è pianificare la produzione in modo efficiente. Ciò implica la determinazione dei tempi di produzione, l’allocazione delle risorse e la programmazione delle attività per soddisfare la domanda dei clienti. L’MRP tiene conto di fattori come i tempi di lavorazione, le capacità delle macchine e la disponibilità della manodopera per creare un piano di produzione ottimizzato.

-

Riduzione degli sprechi e dei costi: Un obiettivo importante dell’MRP è ridurre gli sprechi di materiali e minimizzare i costi di produzione. Attraverso una gestione efficiente delle scorte e una pianificazione accurata, l’MRP aiuta a evitare la sovrapproduzione, l’accumulo di scorte obsolete e gli sprechi di risorse. Ciò contribuisce a ridurre i costi di produzione e a migliorare la redditività complessiva dell’azienda.

- Miglioramento della visibilità e della tracciabilità: L’MRP fornisce una visione chiara e completa delle informazioni relative alla gestione delle risorse di produzione. Consente di tenere traccia dei materiali, delle scorte, delle ordinarie di produzione e delle tempistiche, offrendo una visibilità in tempo reale delle operazioni aziendali. Ciò consente di prendere decisioni informate e di rispondere rapidamente ai cambiamenti delle esigenze dei clienti o delle condizioni di mercato.

Comparsi negli anni ’60, i sistemi MRP si sono evoluti nel tempo per soddisfare le crescenti complessità dei prodotti e le nuove sfide del mercato.

Si è passati da sistemi focalizzati principalmente sulla gestione dei materiali per la produzione, a sistemi che includono la pianificazione e la gestione di tutte le risorse aziendali coinvolte nel processo produttivo, inclusi aspetti critici come la gestione delle capacità delle macchine, della forza lavoro e delle attività di pianificazione finanziaria e il controllo qualità.

Dalla pianificazione, alle previsioni, al controllo dei costi, ogni aspetto della produzione deve essere allineato per creare i risultati desiderati senza sprechi.

I sistemi ERP (Enterprise Resource Planning) sono stati progettati per questa esigenza.

ERP significato

Sviluppato a partire dalle funzionalità esistenti nei sistemi MRP II, l’ERP (acronimo di Enterprise Resource Planning) è un sistema più ampio che integra e gestisce tutti gli aspetti dell’azienda, inclusa la produzione, la pianificazione delle risorse umane, la gestione delle finanze, la logistica, le vendite e molto altro ancora.

L’ERP va oltre la gestione dei materiali e coinvolge anche altre funzioni aziendali per creare un quadro completo dell’attività aziendale.

I gestionali ERP forniscono una visione unificata e in tempo reale delle operazioni aziendali, consentendo un maggiore controllo, una maggiore efficienza e una migliore presa di decisioni.

Ecco alcuni dei principali vantaggi di un sistema ERP per le aziende manifatturiere:

-

Integrazione dei processi aziendali: Un sistema ERP integra tutti i processi aziendali, dalla gestione delle scorte e delle vendite alla produzione e alla contabilità. Questa integrazione consente una maggiore visibilità e controllo su tutte le fasi dell’operazione, consentendo una pianificazione più accurata, una riduzione degli errori e un miglioramento generale dell’efficienza operativa.

-

Pianificazione e gestione della produzione: Un sistema ERP offre funzionalità avanzate per la pianificazione e la gestione della produzione. Consente di definire tempi di lavorazione, monitorare le capacità delle macchine, gestire le risorse umane e pianificare la produzione in base alle richieste dei clienti. Ciò consente un utilizzo ottimale delle risorse, riducendo al minimo gli sprechi e garantendo tempi di consegna più rapidi.

-

Gestione delle scorte: L’ERP consente una gestione efficiente delle scorte, ottimizzando i livelli di inventario e riducendo il rischio di scorte obsolete o eccessive. Con funzionalità come la gestione degli ordini di acquisto, il controllo delle scorte e la pianificazione delle richieste di materiale, le aziende possono mantenere un equilibrio tra la disponibilità delle scorte e la domanda del mercato.

-

Monitoraggio e controllo della qualità: Un sistema ERP per il settore manifatturiero può includere moduli per il monitoraggio e il controllo della qualità. Questi moduli consentono di definire standard di qualità, registrare e tracciare i risultati dei test e gestire le non conformità. Ciò aiuta le aziende a mantenere elevati standard di qualità, riducendo al minimo i difetti e migliorando la soddisfazione del cliente.

-

Reporting e analisi: Un sistema ERP offre potenti strumenti di reporting e analisi per monitorare le prestazioni aziendali. Attraverso dashboard personalizzabili, report predefiniti e analisi dei dati in tempo reale, le aziende possono ottenere una visione dettagliata delle proprie operazioni, identificare aree di miglioramento e prendere decisioni informate per ottimizzare le prestazioni complessive.

-

Miglioramento della collaborazione: Un sistema ERP promuove la collaborazione tra i dipartimenti aziendali. Le informazioni vengono condivise in tempo reale tra le diverse funzioni, consentendo una comunicazione più efficiente, una migliore coordinazione delle attività e una riduzione delle duplicazioni e degli errori.

- Adattabilità e scalabilità: Un sistema ERP può essere adattato alle esigenze specifiche di un’azienda manifatturiera e può crescere con l’azienda stessa. Può supportare diverse linee di prodotto, processi di produzione complessi e requisiti specifici del settore, consentendo alle aziende di adattarsi ai cambiamenti del mercato e crescere in modo sostenibile.

Qual è il rapporto tra un sistema ERP e un sistema MRP?

Un sistema ERP (Enterprise Resource Planning) e un sistema MRP (Material Requirements Planning) sono strettamente correlati, ma differiscono nel loro scopo e nella portata delle funzionalità.

L’MRP è un sottoinsieme del sistema ERP che si concentra sulla gestione dei materiali necessari per la produzione, mentre l’ERP abbraccia una visione più ampia e include funzionalità per gestire tutte le risorse aziendali in modo integrato.

Gli ERP sono modulari, quindi l’azienda può scegliere i moduli più utili per la sua attività; partendo da un ERP “all-in-one” come il nostro Target Cross, si possono integrare (anche in un secondo momento) moduli e funzionalità in un unico database.

Inoltre, se gli MRP vengono usati in gran parte dal personale che si occupa della produzione e dell’approvvigionamento dei materiali, l’ERP invece può essere impiegato da un numero più ampio di reparti, tra cui quelli predisposti alla programmazione finanziaria, alla gestione delle risorse umane, al marketing o ai rapporti con i clienti.

ERP e MRP: quale è più adatto alla tua azienda?

Quando si tratta di scegliere un sistema ERP, è importante considerare l’integrazione dell’MRP come un fattore chiave.

La capacità di gestire sia l’aspetto finanziario che la gestione dei materiali all’interno di un’unica piattaforma offre numerosi vantaggi.

Innanzitutto, l’integrazione ERP-MRP consente di migliorare la precisione delle previsioni di produzione, in quanto i dati finanziari e le informazioni sui materiali possono essere correlati e analizzati insieme. Ciò facilita la pianificazione e l’allineamento delle risorse, riducendo gli sprechi e migliorando l’efficienza complessiva.

Inoltre, un sistema ERP che gestisce anche l’MRP consente una migliore visibilità e controllo delle operazioni aziendali. È possibile monitorare e gestire in modo più accurato il flusso di materiali, i tempi di consegna, la gestione delle scorte e la pianificazione della produzione. Questo livello di controllo consente una risposta rapida ai cambiamenti nel mercato e una maggiore capacità di adattamento alle esigenze dei clienti.

Infine, l’integrazione dell’MRP all’interno di un sistema ERP promuove la collaborazione e la comunicazione tra i dipartimenti aziendali. I team di produzione, acquisti, vendite e finanze possono condividere informazioni in tempo reale e lavorare insieme per raggiungere gli obiettivi aziendali comuni. Questa sinergia tra i dipartimenti porta a una maggiore efficienza operativa e a una migliore soddisfazione del cliente.

Target Cross®: la soluzione ERP che gestisce l’MRP

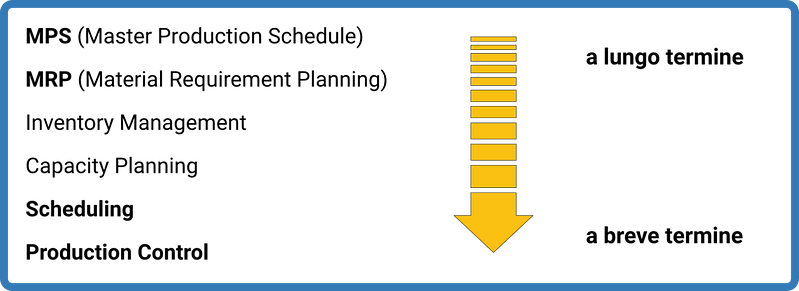

Target Cross® è una soluzione ERP modulare ed estesa che permette la gestione del piano principale di produzione (MPS) e la pianificazione ed approvvigionamento dei materiali (MRP).

Un’unica soluzione software gestionale che integra nel sistema ERP anche MRP e MPS per rendere più snelli, veloci e immediati i diversi passaggi produttivi, a lungo e a breve termine.

In particolare, con Target Cross è possibile ottimizzare le fasi di:

DueEsseTi è partner di Target Cross® per la Lombardia e il Piemonte. Contattaci per tutte le tue esigenze ERP e MRP.

Scopri le nostre soluzioni ERP per il settore manufatturiero